行业背景与需求状况

作为基本的建筑材料,水泥的储存和物流环节会直接影响生产效率和成本。传统的储存方式(混凝土圆形仓库)存在以下问题:

● 环境问题:粉尘排放量超标,难以满足新的环保法规要求(例如PM10浓度需低于30毫克/立方米);

● 效率瓶颈:人工管理会导致较大的分配误差(约3%至5%),同时卸货速度也很慢(小于100吨/小时);

● 空间浪费:这些传统储存方式占用较大面积,其储存密度还不到智能仓库的40%。

适用于智能螺旋钢板仓的产业适应性解决方案

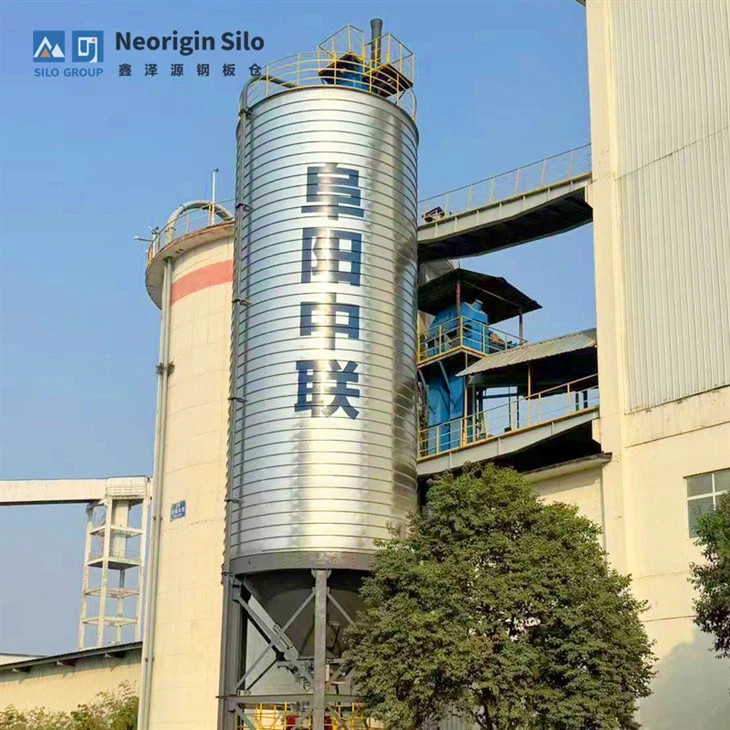

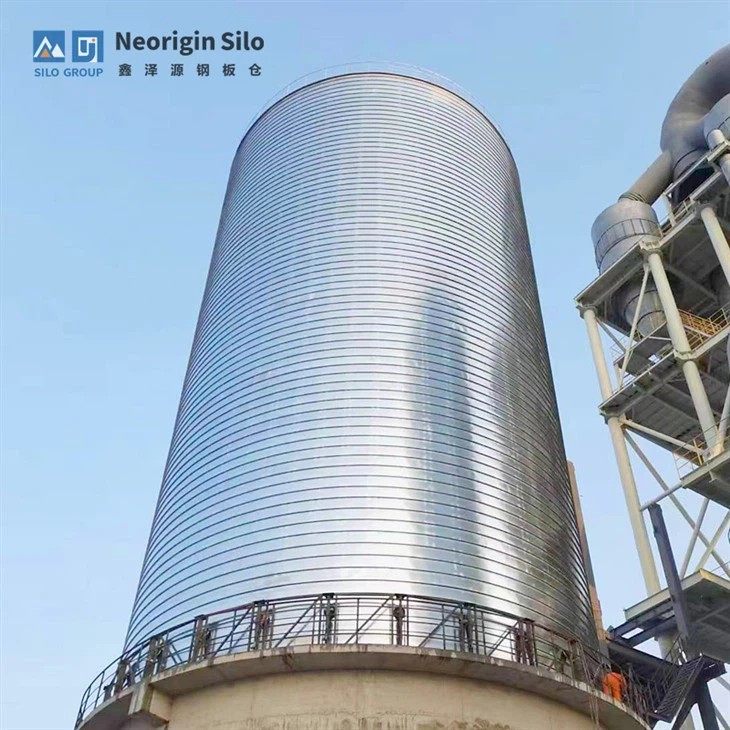

核心结构设计

模块 | 技术要点 | 行业价值 |

筒仓 | – 螺旋式咬口镀锌钢板(厚度为2~6毫米) | 抗风压等级为12级,卸载后的残余损耗率小于0.3%。 |

智能除尘系统 | 脉冲袋式除尘+压差自清系统,粉尘排放量<20毫克/立方米 | 符合GB4915-2013标准中的超低排放要求 |

排放系统 | 频率转换控制的双螺旋给料机(产量为50~300吨/小时)+转子秤(精度为±0.5%) | 适应水泥厂“无人化”运输模式。 |

智能控制系统

三维监控系统

物料高度雷达(精度为±0.1米)

温度传感器(具有防结露功能)

智能调度系统

通过与ERP系统的连接,可自动生成较佳的配送方案

卡车预约系统可将排队时间减少30%以上

典型的应用场景

粉磨站系统:

配料库(粉煤灰,矿粉,石膏)

成品库(硅酸盐,特种水泥)

与传统存储方法的比较

索引 | 混凝土筒仓 | 智能螺旋钢板仓 | 改善效果 |

建设周期 | 6到8个月 | 1到2个月 | 速度提高了80% |

建设成本 | 400元/m³ | 150元/m³ | 投资成本降低60% |